Rodzaje materiałów i połączeń

stosowanych w instalacjach rurociągowych

Rurociągi to kluczowe elementy infrastruktury wykorzystywane do transportu różnych substancji, takich jak woda, gaz, ropa naftowa, chemikalia, ciepło czy ścieki. Ich projektowanie i budowa wymagają zastosowania odpowiednich materiałów, które zapewnią trwałość, odporność na różnorodne warunki eksploatacyjne oraz efektywność transportu. Wybór materiału na rurociągi zależy od wielu czynników, takich jak rodzaj transportowanej substancji, warunki środowiskowe, ciśnienie, temperatura, a także koszty eksploatacji i konserwacji.

1. Stal

Stal jest jednym z najczęściej stosowanych materiałów na rurociągi, szczególnie tam, gdzie wymagana jest wysoka wytrzymałość mechaniczna oraz odporność na ciśnienie. Stalowe rury są wykorzystywane do transportu ropy naftowej, gazu ziemnego, wody pitnej, a także w różnych przemysłowych instalacjach chemicznych i energetycznych.

Twój dostawca instalacji procesowych

Zalety:

- Wysoka wytrzymałość na ciśnienie – stal jest materiałem o dużej odporności na obciążenia mechaniczne

- Odporność na wysokie temperatury – stal dobrze radzi sobie w instalacjach, gdzie panują ekstremalne warunki temperaturowe

- Możliwość spawania – stalowe rurociągi mogą być łatwo łączone za pomocą spawania, co ułatwia instalację i naprawy

Wady:

- Korozja – stal jest podatna na korozję, szczególnie w środowiskach wilgotnych lub zawierających agresywne chemikalia. Wymaga stosowania odpowiednich powłok ochronnych lub stosowania stali nierdzewnej

Przykłady zastosowań:

- Transport ropy naftowej i gazu

- Rurociągi wodociągowe i kanalizacyjne

- Rurociągi w instalacjach przemysłowych (np. w petrochemii)

Metody wykonywania połączeń nierozłącznych:

- Spawanie MIG/MAG lub TIG lub tlenem w zależności od grubości ścianki i ciśnienia. Spawanie MIG/MAG z zaleca się na rurociągi o ciśnieniu do 3 barg oraz temperaturze medium do 100 stopni

- Zaciskane (np. system Press Kantherm ®)

Metody wykonywania połączeń rozłącznych:

- Połączenia gwintowane

- Połączenia kołnierzowe

2. Stal nierdzewna

Stal nierdzewna, szczególnie wykorzystywana tam, gdzie występuje ryzyko korozji, jest materiałem stosowanym w rurociągach wymagających szczególnej odporności chemicznej i wysokiej trwałości.

Zalety:

- Odporność na korozję – stal nierdzewna nie rdzewieje ani nie koroduje w agresywnych środowiskach, co czyni ją idealnym wyborem do transportu chemikaliów czy wody pitnej

- Trwałość – ma długą żywotność i nie wymaga częstych napraw czy wymiany

- Estetyka – rury ze stali nierdzewnej często mają estetyczny wygląd, co może być istotne w niektórych aplikacjach

Wady:

- Wysoka cena – stal nierdzewna jest droższa od stali węglowej, co podnosi koszty budowy rurociągów.

- Mniejsza wytrzymałość na wysokie temperatury niż stal węglowa w bardzo ekstremalnych warunkach.

Przykłady zastosowań:

- Rurociągi do transportu wody pitnej.

- Przemysł spożywczy i farmaceutyczny (transport substancji o wysokiej czystości)

- Instalacje chemiczne

Metody wykonywania połączeń nierozłącznych:

- Spawanie MIG/MAG lub TIG w zależności od grubości ścianki i ciśnienia. Spawanie MIG/MAG z nierdzewnym drutem zaleca się na rurociągi o ciśnieniu do 6 bar oraz temperaturze medium do 100 stopni

Metody wykonywania połączeń rozłącznych:

- Połączenia gwintowane

- Połączenia kołnierzowe

- Połączenia klamrowe typu Triclamp ®

3. Tworzywa sztuczne

Rury z tworzyw sztucznych, takie jak PVC (polichlorek winylu), PE (polietylen) i PP (polipropylen), zyskują na popularności w zastosowaniach rurociągowych. Charakteryzują się one lekkością, łatwością montażu oraz odpornością na korozję.

Zalety:

- Odporność na korozję – tworzywa sztuczne nie rdzewieją ani nie korodują w tradycyjnych warunkach eksploatacyjnych

- Lekkość – rury plastikowe są znacznie lżejsze od stalowych, co ułatwia transport i instalację

- Odporność chemiczna – rury z tworzyw sztucznych wykazują dużą odporność na wiele substancji chemicznych, dzięki czemu mogą być stosowane do transportu agresywnych mediów

- Niska cena – rury plastikowe są stosunkowo tanie w produkcji i montażu

Wady:

- Mniejsza wytrzymałość mechaniczna – tworzywa sztuczne nie są w stanie wytrzymać tak wysokich ciśnień i obciążeń mechanicznych jak stal

- Wrażliwość na wysokie temperatury – niektóre tworzywa sztuczne mogą się odkształcać lub topnieć pod wpływem wysokich temperatur

Przykłady zastosowań:

- Rurociągi wodociągowe i kanalizacyjne

- Instalacje gazowe (w tym gaz LPG)

- Systemy irygacyjne i przemysłowe rurociągi transportujące chemikalia

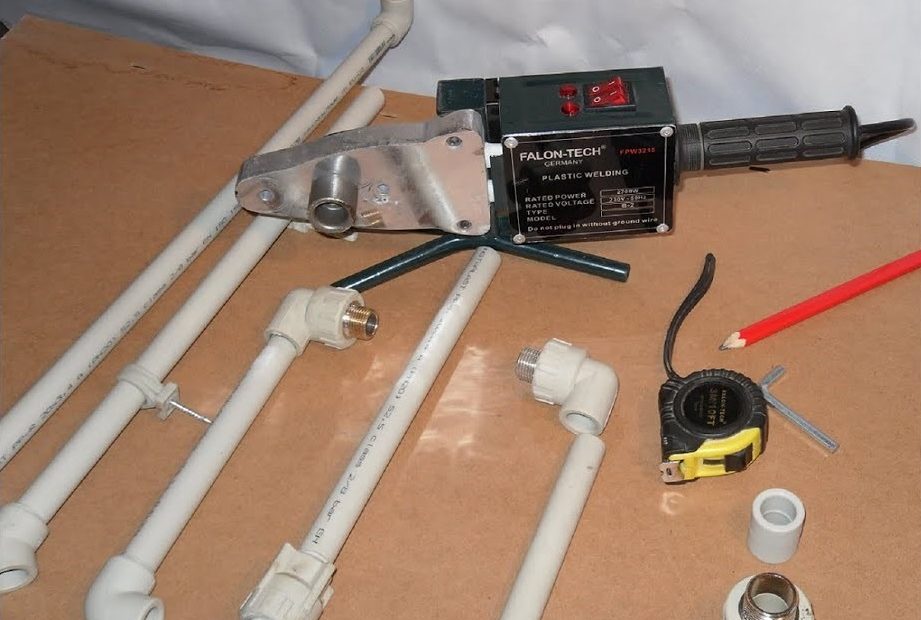

Metody wykonywania połączeń nierozłącznych:

- Zgrzewanie

- Klejenie

Metody wykonywania połączeń rozłącznych:

- Połączenia gwintowane

- Połączenia kołnierzowe

4. Miedź

Miedź jest materiałem stosowanym w rurociągach do transportu wody pitnej, gazu i niektórych substancji chemicznych. Cechuje się doskonałą odpornością na korozję oraz dobrymi właściwościami przewodzenia ciepła.

Zalety:

- Odporność na korozję – miedź naturalnie chroni się przed rdzewieniem, nawet w agresywnych środowiskach

- Antybakteryjność – miedź wykazuje właściwości bakteriobójcze, co jest korzystne w przypadku transportu wody pitnej

- Dobre właściwości przewodzące – miedź jest doskonałym przewodnikiem ciepła i elektryczności

Wady:

- Wysoka cena – miedź jest droższym materiałem w porównaniu do stali czy tworzyw sztucznych

- Ograniczona wytrzymałość na ciśnienie – w przypadku dużych ciśnień miedź nie jest tak wytrzymała jak stal

Przykłady zastosowań:

- Instalacje wodociągowe i grzewcze w budynkach mieszkalnych

- Rurociągi w systemach chłodzenia

Metody wykonywania połączeń nierozłącznych:

- Lutowanie

- Zaciskane (np. system Press Kantherm ®)

Metody wykonywania połączeń rozłącznych:

- Połączenia gwintowane

- Połączenia kołnierzowe

5. Beton

Rurociągi betonowe są stosowane głównie w dużych średnicach, w przypadku transportu ścieków, wody deszczowej, a także w niektórych zastosowaniach przemysłowych.

Zalety:

- Wysoka odporność na ciśnienie – betonowe rury charakteryzują się dużą wytrzymałością na ciśnienie, co czyni je odpowiednimi do dużych instalacji

- Długowieczność – beton jest bardzo trwały i odporny na działanie niektórych chemikaliów

Wady:

- Waga – betonowe rury są bardzo ciężkie, co utrudnia ich transport i instalację

- Łamliwość – beton może pękać pod wpływem uderzeń lub ekstremalnych warunków, takich jak wstrząsy sejsmiczne

Przykłady zastosowań:

- Rurociągi kanalizacyjne i deszczowe

- Przemysłowe instalacje wodociągowe w dużych aglomeracjach

6. Kompozyty

Rurociągi kompozytowe, które łączą materiały takie jak żywice poliestrowe lub epoksydowe z włóknami szklanymi lub węglowymi, stają się coraz bardziej popularne w branży transportu substancji chemicznych, gazów oraz w systemach energetycznych

Zalety:

- Lekkość – kompozyty są lżejsze niż stal, co ułatwia ich transport i instalację

- Odporność na korozję – kompozyty są odporne na działanie wielu chemikaliów oraz na korozję

- Wysoka wytrzymałość mechaniczna – kompozyty mogą być bardzo wytrzymałe, szczególnie te z włóknami węglowymi

Wady:

- Wysokie koszty produkcji – kompozyty są droższe niż tradycyjne materiały, co może podnosić koszty budowy rurociągów

- Ograniczona odporność na wysokie temperatury – większość kompozytów ma ograniczoną odporność na wysokie temperatur